Размеры деталей, составляющих сборочную единицу, зависят от задания и варианта на курсовую работу. Для определения их номинальных значений необходимо вычислить масштабный коэффициент. Рассчитывается он следующим образом. На чертеже задания на курсовую работу измеряется размер, соответствующий диаметру вала под подшипником качения (d 3 измеренный). Заданный по заданию размер (d 3 заданный) делят на этот измеренный размер и получают масштабный коэффициент μ

Процедура лопаты применяется к агрегатам с максимальным размером не более 100 мм или менее. Контейнер заполняется лопатой для перелива, выгружая агрегат с высоты не более 5 см над верхней частью контейнера. Необходимо принять меры предосторожности, чтобы предотвратить, насколько это возможно, разделение частиц. Чистый вес агрегата в судне должен определяться с точностью 0, 1%; то весовой удельный вес агрегата будет получен путем умножения веса нетто на вычисленный калибровочный коэффициент. Масштаб: вы должны разрешить чтение с точностью 0, 3% от веса, прочитанного в любой точке вашего диапазона использования. Уплотнительный стержень: прямая сталь, диаметр 16 мм, длина приблизительно 60 см и полусферический наконечник. Он должен быть герметичным, с твердой и ровной крышкой и дном, с точностью в его внутренних размерах и достаточно жестким, чтобы поддерживать свою форму при неправильном обращении. Верхняя кромка должна быть гладкой, плоской с точностью 0, 25 мм и параллельной нижней части с точностью 0, 5º. Два больших контейнера, указанные в таблице 1, должны быть усилены металлической лентой вокруг верха, чтобы получить общую толщину стенки не менее 5 мм в верхних 40 мм.

Измеряя все другие размеры деталей сборочной единицы и умножая их на этот масштабный коэффициент, определяют расчётные размеры.

Для сокращения числа типоразмеров заготовок и деталей, режущего и измерительного инструмента значения номинальных размеров, полученные расчетом, необходимо округлить до значений, указанных в ГОСТ 6636-69 «Нормальные линейные размеры» (таблица А.1). После этого округленные значения номинальных размеров следует занести в таблицу 1.1. Размеры, связанные с подшипником качения, при этом, следует принять по стандарту на это изделие, независимо от величины расчётного размера. Для этого следует расшифровать условное обозначение заданного подшипника качения, определив его серию, тип и конструктивные особенности, а затем по ГОСТ 520-2002 или справочникам выписать все параметры подшипника качения, необходимые для дальнейших расчетов (присоединительный диаметр наружного кольца, ширину колец, динамическую грузоподъемность подшипника).

Тесто уплотняется с помощью прессовки с помощью 25 ходов, распределенных равномерно на поверхности. Он заполнит до двух третей контейнера и снова будет уплотнен с 25 штрихами, как и раньше. Ручной уровень поверхности заполнителя или с помощью сдвига, чтобы избыточные части большей части крупного заполнителя приблизительно компенсировали большие пустоты на поверхности ниже верхней части сосуда. Чистый вес агрегата в судне должен определяться с точностью 0, 1%; то компактный удельный вес агрегата будет получен путем умножения веса нетто на вычисленный калибровочный коэффициент.

Затем назначают размеры, связанные с подшипником качения. Такими размерами являются размер d 1 (посадочный диаметр сквозной крышки подшипника), d 2 (диаметр отверстия в корпусе для установки подшипника), d 4 (внутренний диаметр дистанционной втулки), d 5 (посадочный диаметр глухой крышки подшипника). Обозначения по .

Например, если по заданию известно, что d 3 = 30 мм, тип подшипника 7300, то это значит, что типоразмер подшипника 7306 (d 3 /5=30/5 = 6), подшипник роликовый конический и наружный его диаметр D = 72 мм . В соответствии с этим размеры d 1 = d 2 = d 5 = 72 мм, и d 4 = d 3 = 30 мм.

Процедура перкуссии применяется к агрегатам с максимальным размером более 40 мм, но не более 100 мм. Каждый слой будет уплотнен, помещая контейнер на твердый пол, такой как бетонный пол, и поочередно поднимая противоположные концы основания примерно на 5 см от пола, а затем бросая его таким образом, чтобы дать удар. Каждый слой будет компактным, опустив сосуд 50 раз, как описано, 25 раз с каждого конца. Чистый вес агрегата в судне должен определяться с точностью 0, 1%; то компактный удельный вес агрегата будет получен путем умножения веса нетто на вычисленный калибровочный коэффициент, как описано в последнем пункте калибровки судна. Добавьте раствор гидроксида натрия в цилиндр к двум трем частям цилиндра с учетом объема раствора и объема образца. Возьмите его между двумя руками и встряхните его горизонтальным движением в течение 30 секунд, слева направо. После этого сравните цвет вещества, который супернатант образца с цветами шкалы Гарнера. Ослабьте стандартный зажим оборудования и заполните образцы для испытаний до отметки 4. Заполните цилиндрический контейнер заподлицо с частью испытуемого образца и с помощью воронки вылейте его в один из образцов. Немного наклоните образец и ударите его ладонью, чтобы он мог удалить пузырьки воздуха, содержащиеся в цилиндре. Когда вы заметите, что пузырьки не оставлены, пусть образец остаётся на десять минут. После периода отдыха закройте образец резиновой пробкой и встряхните ее вручную или механическим способом на девяносто циклов за тридцать секунд. Ослабьте зажим, чтобы обеспечить свободный проход жидкости; откройте образец и вставьте ирригатор на свою ось. Время от времени удаляйте ирригатор из одной области и вставляйте его в другую, чтобы образец хорошо промывался. После периода покоя прочитывают общую высоту образца непосредственно на образце; затем осторожно вставьте стандартный образец в образец; пусть он опустится на собственный вес, а затем, прочитайте уровень песка на испытательном образце. Это может быть сделано одновременно, если между каждым образцом для добавления материала остается время более или менее шести минут.

При заполнении таблицы 1.1 следует обращать внимание на размеры нормированных и стандартных деталей, которые необходимо также принимать согласно соответствующим нормативным документам. К таким деталям относятся уплотнения подшипниковых узлов, шпонки, гайки круглые шлицевые, крышки подшипников сквозные и глухие, стаканы подшипников .

Чтобы получить результаты, сохраненный процент, более грубый процент и более высокий процент в таблице, указанной выше, были выполнены следующие формулы. После получения результатов был проведен график гранулометрической кривой, который выполнялся следующим образом.

Гранулометрические пределы песка и камня были построены в соответствии с максимальным размером каждого материала. Более тонкие проценты по размеру открытия каждого материала. Был сделан вывод, что как песок, так и камень, используемые в тесте, имеют тенденцию быть более толстыми, так как графики этих материалов оставляют справа от гранулометрических пределов.

По полученным размерам вычерчивают в соответствующем масштабе сборочную единицу.

Размер – числовое значение линейной величины (диаметр, длина и т. п.) в выбранных единицах измерения. На чертежах все линейные размеры указываются в миллиметрах.

В дополнение к построению кривой размера зерна для каждого материала отношение песчаных агрегатов определялось по графику процентной доли Бета, которая была выполнена для следующих этапов. Мы искали максимальный размер крупного заполнителя. С таблицей гранулометрических пределов в зависимости от максимального размера крупного заполнителя эти пределы были построены.

Более тонкий процент двух агрегатов нанесен по границам. Затем Бета была графически рассчитана, пропуская две вертикальные линии над самыми удаленными точками более тонких процентов песка и камня. Наконец, Бета была рассчитана количественно по формуле.

Действительный размер – размер элемента, установленный измерением с допускаемой погрешностью.

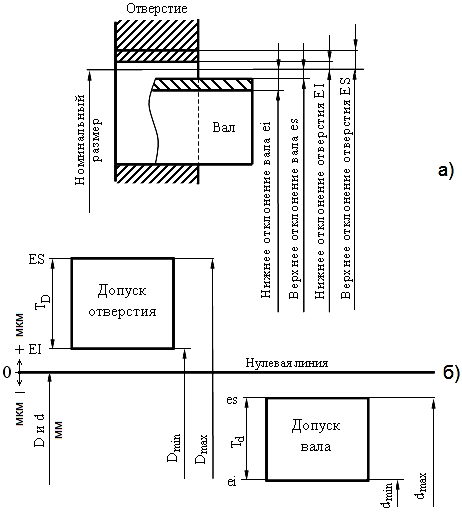

Предельные размеры – два предельно допустимых размера, между которыми должны находиться или которым может быть равен действительный размер годной детали. Больший из них называется наибольшим предельным размером, а меньший – наименьшим предельным размером. Обозначаются D max и D min для отверстия и d max и d min для вала.

Для выполнения этого теста были выполнены следующие шаги. Сначала: максимальный размер камня был найден 1. Сразу же через 15 минут образец машины удаляли, а затем просеивали через сито № 12, взвешивая процент, оставшийся в указанном сите. В результате был сделан вывод о том, что толстый материал, используемый как в скрининге, так и в изнашивании ангелов, является приемлемым, поскольку стандарт должен носить менее или равный 50%.

Определение путем промывки содержимого материалов более тонким, чем сито #. Принимая 500 г образца, это было подвергнуто стирке через 2 сита # 16, так что # 200 не подвергался плохому обращению с материалом, который может быть очень толстым. После промывки весь образец, удерживаемый в двух ситах, собирают и собирают в таре через промывку, а затем материал подают в печь.

Номинальный размер – размер, относительно которого определяются отклонения. Размер, который указан на чертеже является номинальным. Номинальный размер определяется конструктором в результате расчетов на прочность и жесткость или с учетом конструктивных и технологических особенностей. Для деталей, образующих посадочное соединение, номинальный размер является общим.

После извлечения материала из печи мы взвешиваем и разливаем материал, первоначально удерживаемый по отношению к концу, и таким образом получаем% мелких частиц. Мелкий вес мелкого заполнителя. Некоторое количество песка погружали в воду, а затем механически высушивали в сухом состоянии на насыщенной поверхности; это условие определялось путем отбора проб в различные интервалы времени, в результате чего была заполнена коническая форма, которую заполняли смесью, и это было осторожно прессовано 25 раз, после чего форму удаляли и достигали сухого состояния на насыщенной поверхности при удалении формы вертикально слегка сворачивается к совокупности.

В

Таблица

1.1 - Размеры сборочной единицы Обозначение

размера Размер

измеренный, мм Размер

расчетный, мм Размер

по ГОСТ 6636-69

ерхнее отклонение

ES, es – алгебраическая разность между

наибольшим предельным и соответствующим

номинальным размерами.

Затем эти образцы опустошали в шарики, которые выпекали для определения веса сухого заполнителя. Удельный вес крупного агрегата. Образцы грубого заполнителя были взяты и промыты для удаления любых примесей или пыли на поверхности камней; затем их выпекали при постоянной температуре до полного высушивания, затем оставляли стоять в течение 1-3 часов для достижения комнатной температуры и затем погружали в воду в течение 24 часов.

Благодаря разработке этой практики можно было представить, что песок, обработанный гидроксидом натрия, представлял собой почти невидимые значения органических соединений, это было с помощью шкалы Гарднера, в которой был получен желтоватый цвет, номер.

ES = D max – D - для отверстия, (2.1)

es = d max – d - для вала. (2.2)

Нижнее отклонение EI, ei – алгебраическая разность между наименьшим предельным и соответствующим номинальным размерами.

EI = D min – D - для отверстия, (2.3)

ei = d min – d - для вала. (2.4)

Действительное отклонение – алгебраическая разность между действительным и номинальным размерами.

Но ранее было рассчитано количество в граммах, необходимое для растворения его с водой, которая была бы вставлена в контейнер, который был рассчитан на 18 грамм. Эквивалент песка. Результаты, полученные с помощью теста с использованием различных уравнений, можно представить в следующей таблице.

Это неприемлемо для получения бетонов, следовательно, материал, который оставляет сито с числом 200 проходов 25%, как указано в приведенной выше норме, в которой говорится, что ультра тонкий должен быть равен или меньше 25%. Примерный эквивалент песка 1.

Допуск Т – разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями.

Т D = D max – D min = ES - EI - для отверстий, (2.5)

Т d = d max – d min = es - ei - для вала. (2.6)

Допуск всегда положителен. Он определяет допускаемое поле рассеивания действительных размеров годных деталей в партии, то есть заданную точность изготовления.

Метод испытания для удельного веса - это просто определение компактного веса и веса, который рассчитывается с помощью различных процедур, таких как: калибровка сосуда, определение веса, перкуссия и определение компактного веса. Для этого теста типом заполнителя, который использовался, был смешанный расчет массы сыпучего веса.

Расчет ошибки определялся следующим образом. Затем определяли среднее значение удельного веса второго образца. Был изготовлен образец, содержащий крупный и мелкий агрегат. Гранулометрия мелких и грубых,% проходит 200, износ ангелов. В гранулометрическом испытании проводили просеивание образца, где определяли, что максимальный размер заполнителя составляет 1, модуль тонкости составляет 3, 44%, а мелкие - 6, 15%.

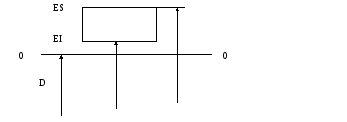

Поле допуска – поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска Т и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии (рисунок 2.1).

Основное отклонение – одно из двух отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. Основным является отклонение ближайшее к нулевой линии. Второе отклонение определяется через допуск.

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладывают отклонения размеров при графическом изображении допусков и посадок.

Вал – термин, условно применяемый для обозначения наружных (охватываемых) элементов деталей, включая и нецилиндрические элементы.

Отверстие – термин, условно применяемый для обозначения внутренних (охватывающих) элементов деталей, включая и нецилиндрические элементы.

Допуск отверстия обозначается T D , а вала T d . Помимо охватывающих и охватываемых элементов, называемых отверстиями и валами, в деталях имеются элементы, которые нельзя отнести ни к отверстию, ни к валу (уступы, расстояния между осями отверстий и т. д.).

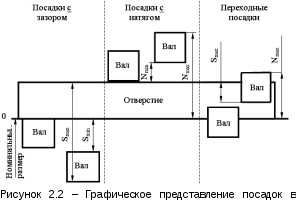

Посадка - характер соединения двух деталей, определяемый разностью их размеров до сборки. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению. По характеру соединения различают три группы посадок: посадки с зазором, посадки с натягом и переходные посадки.

Зазор S – разность размеров отверстия и вала, если размер отверстия больше размера вала. Зазор обеспечивает возможность относительного перемещения собранных деталей. Наибольший, наименьший и средний зазоры определяются по формулам:

S max = D max – d min = ES - ei; (2.7)

S

Рисунок

2.1. а – сопряжение б

– схема расположения полей допусков

вала и отверстия

S m = (S max + S min)/2. (2.9)

Натяг N – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Натяг обеспечивает взаимную неподвижность деталей после их сборки. Наибольший, наименьший и средний натяги определяются по формулам:

N max = d max – D min = es - EI; (2.10)

N min = d min – D max = ei -ES; (2.11)

N m = (N max + N min)/2. (2.12)

Посадка с зазором – посадка, при которой обеспечивается зазор в соединении (поле допуска вала расположено ниже поля допуска отверстия или касается его при S min = 0) рисунок 2.2.

Посадка с натягом

– посадка, при которой обеспечивается

натяг в соединении (поле допуска вала

располагается выше поля допуска отверстия

или касается его при N min

= 0) (см. рисунок 2.2).

Переходная посадка – посадка, при которой возможно получение как зазора так и натяга (поля допусков отверстия и вала перекрываются полностью или частично) (см. рисунок 2.2).

Допуск посадки – сумма допусков отверстия и вала, составляющих соединение:

Т (S , N) = Т D + Т d –. в общем виде, (2.13)

T N = N max – N min - для посадки с натягом, (2.14)

T S = S max – S min - для посадки с зазором. (2.15)

В переходных посадках допуск посадки определяется, как сумма наибольших натяга и зазора:

Т (S,N) = N max + S max . (2.16)

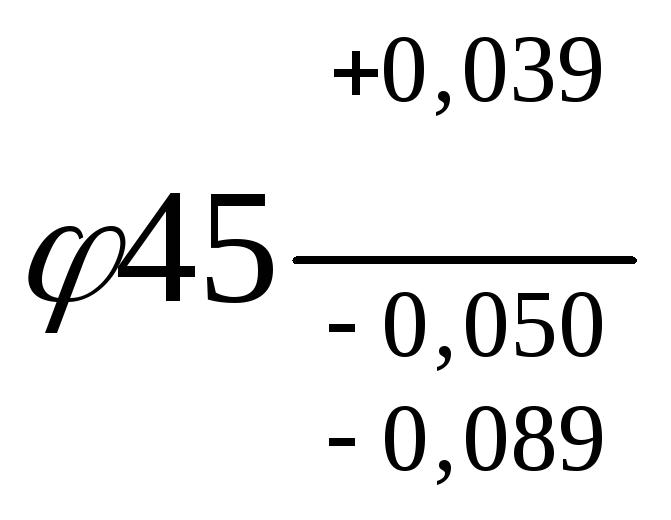

Пример.

В сопряжении типа вал - отверстие

известен номинальный размер сопряжения,

предельные отклонения отверстия и вала.

Определить предельные размеры отверстия

и вала, допуск отверстия, допуск вала,

допуск посадки, наибольший и наименьший

зазоры, построить схему расположения

полей допусков сопряжения с указанием

отклонений.

известен номинальный размер сопряжения,

предельные отклонения отверстия и вала.

Определить предельные размеры отверстия

и вала, допуск отверстия, допуск вала,

допуск посадки, наибольший и наименьший

зазоры, построить схему расположения

полей допусков сопряжения с указанием

отклонений.

Решение.

Предельные размеры отверстия (уравнения 2.1 – 2.2):

наибольший D max =D + ES = 45 + 0,039 = 45,039 мм;

наименьший D min = D + EI = 45 + 0 = 45,000 мм.

Предельные размеры вала (уравнения 2.3 – 2.4):

наибольший d max = d + es = 45 + (-0,050) = 44,950 мм;

наименьший d min = d + ei =45 + (-0,089) = 44,911 мм.

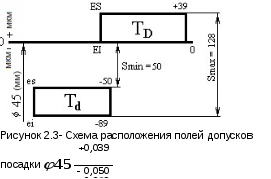

Допуск отверстия, допуск вала и допуск посадки (уравнения 2.5, 2.6, 2.13):

Т D = ES - EI = +0,039 – 0 = 0,039 мм = 39 мкм,

Т d = es - ei = - 0,050 – (-0,089) = 0,039 мм = 39 мкм,

T S = Т D + Т d = 0,039 + 0,039 = 0,078 мм = 78 мкм.

Наибольший и наименьший зазоры (уравнения 2.7, 2.8):

S max = ES – ei = +0,039 – (- 0,089) = 0,128 мм = 128 мкм,

S min = EI – es = 0 – (- 0,050) = 0,050 мм = 50 мкм.

Схема расположения полей допусков приведена на рисунке 2.3.

Вторая лекция

Часть 1. Взаимозаменяемость

План лекции

Преамбула: Общая идея взаимозаменяемости ее изложение применительно к взаимозаменяемости по геометрическим параметрам. Размер и точность размера как ключевые понятия взаимозаменяемости; особенности геометрических размеров элементов .

Номинальный размер. Ряды предпочтительных чисел. Действительный и предельный размеры. Допуск, поле допуска.

Для любого изделия существен некоторый набор своих параметров, каждый из которых в физико-техническом смысле есть величина, характеризующая определенные свойства конструкции, материала, процесса…

Например, для электродвигателя можно назвать его конструктивные параметры (габаритные и присоединительные размеры), электрические (питающие/управляющие напряжения, токи, потребляемая мощность), механические (момент на валу, скорость вращения…).

По отношению к любой физической величине (ФВ) применяется понятие «размер ».

Размер – это количественная определенность ФВ, присущая конкретному объекту. Еще определенность ФВ выражается ее значением, то есть оценкой размера в виде некоторого числа единиц измерения. Числовое значение ФВ изменяется в зависимости от размера единицы измерения:

14 унций = 396,9 г;

1 см = 10 мм = 10 4 мкм≈0,3937 дюйма.

При этом сам размер ФВ ни от каких единиц измерения не зависит (то есть размер инвариантен к выбору единиц измерения).

В этом первом разделе курса главное внимание уделяется взаимозаменяемости (В) по геометрическим параметрам, то есть – по линейным и угловым размерам элементов деталей. Подчеркнем, что речь – о точности именно элементов деталей.

Почему наибольшее внимание будет уделено геометрическим размерам, а не размерам ФВ вообще? Дело в том, что длина, диаметр, толщина и прочие геометрические размеры неоднозначнее и труднее определяемы, нежели размеры практически любых других ФВ (примеры с измерением веса тела на определенной широте и высоте места, силы электрического тока и др.).

Следует еще заметить, что измерения линейных размеров составляют в машиностроении и приборостроении от 80 до 90% всех технических измерений, проводимых в этих отраслях.

Р азмеры и их точность .

Номинальный, действительный и предельный размеры.

Характеризуемый словом «номинальный» обычно является каким-либо только по названию; сам термин происходит от латинского nominalis (именной). Значение этого слова применительно к размерам элементов деталей, сопряжений таково: на чертежах (деталей, сборочных единиц) проставляют номинальные размеры, которые не обязательно являются желаемыми. Применительно к сопряжению – на сборочном чертеже – проставляется один общий для деталей данного сопряжения номинальный размер.

Номинальный размер , проставляемый на чертеже, служит началом отсчета отклонений; указываемые после числового значения номинального размера два предельных отклонения, по сути, задают два предельно допустимых значения размера.

Номинальный размер определяется из расчетов или выбирается из конструктивных соображений и округляется до ближайшего большего размера из ряда нормальных линейных размеров.

В разных областях естествознания и техники встречаются (и вводятся) последовательности упорядоченных величин. Прежде всего здесь имеются в виду ряды предпочтительных чисел .

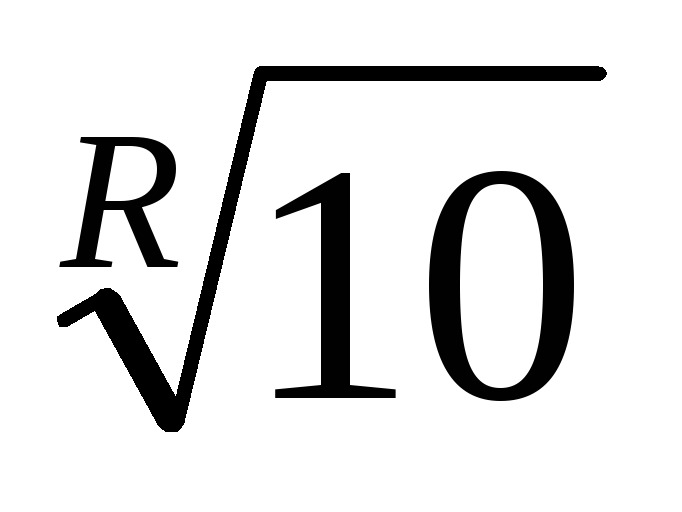

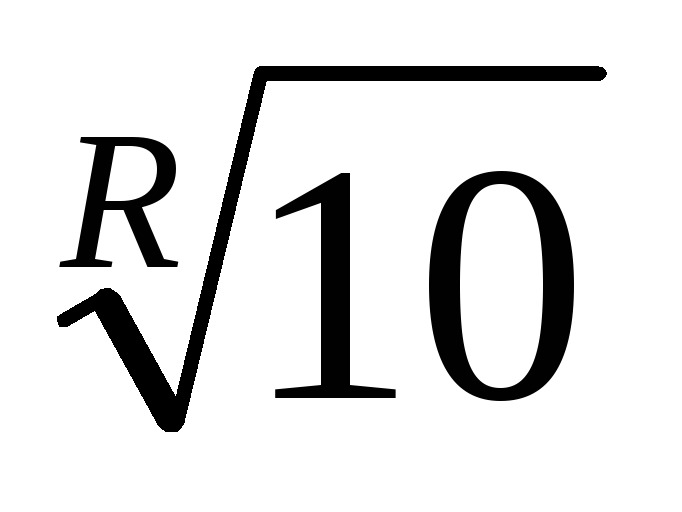

Принято считать, что систему предпочтительных чисел изобрел в 1886 г французский инженер-капитан Шарль Ренар, предложивший для градации диаметров канатов геометрические прогрессии. В честь изобретателя обозначения рядов предпочтительных чисел содержат букву R. Знаменатели геометрических прогрессий обозначаются буквойQ.

Образованные таким образом ряды R5;R10;R20;R40 называются основными; рядыR80;R160 – дополнительными (табл. 1); число после буквыRуказывает количество чисел в десятичном интервале. Предпочтительны ряды с более крупной градацией размеров (с большим знаменателем прогрессии).

Таблица 1

|

Основной | ||

|

|

||

|

|

||

|

|

||

|

Дополнительный |

|

|

|

|

Наиболее предпочтительный ряд R5 нашел выражение в построении «Единой системы допусков и посадок», в частности, в установлении границ интервалов линейных размеров, выборе последовательности значений допусков по квалитетам. Подробнее эти вопросы будут рассматриваться в соответствующем разделе.

Интересно проследить историю возникновения введенных более 100 лет назад Ренаром рядов. Скрыта ли в структуре этих рядов еще какая-либо закономерность, кроме той, которая присуща членам геометрической прогрессии?

Здесь уместно вспомнить некоторые исторические сведения.

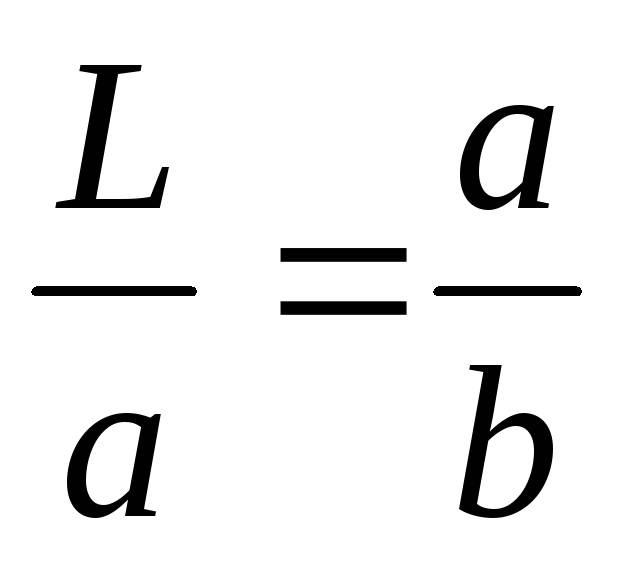

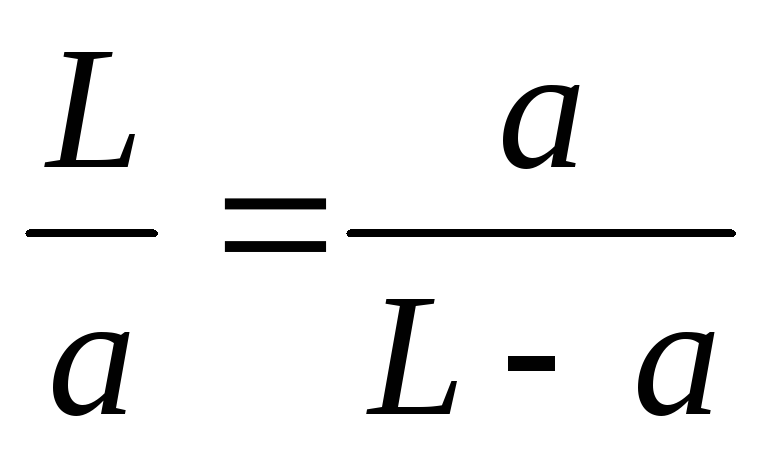

В древние века было установлено «золотое» деление («золотое» сечение) отрезка:

или

или , (1.1)

, (1.1)

где L– длина всего отрезка;a– большая его часть;b– оставшаяся часть отрезка.

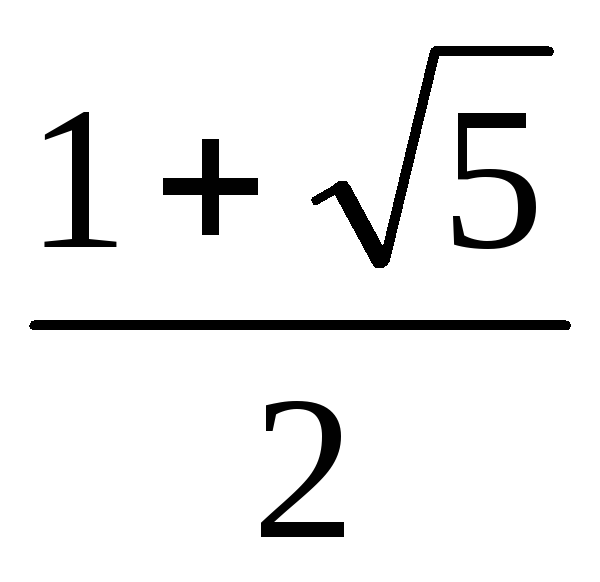

Отношение L / a=xнетрудно определить из уравнения

x 2 –x– 1 = 0, (1.2) что даетx= ≈

1,62.

≈

1,62.

Фронтинус (автор книги, написанной в 97 г. до н. э.) привел значения диаметров колес древнеримских акведуков; градация этих диаметров подчинялась геометрической прогрессии. Известно также , что зодчие Византии, Эллады, Киевской Руси при определении соотношения размеров своих сооружений пользовались геометрической прогрессией со знаменателем Q= 1,62.

Геометрическую прогрессию образуют

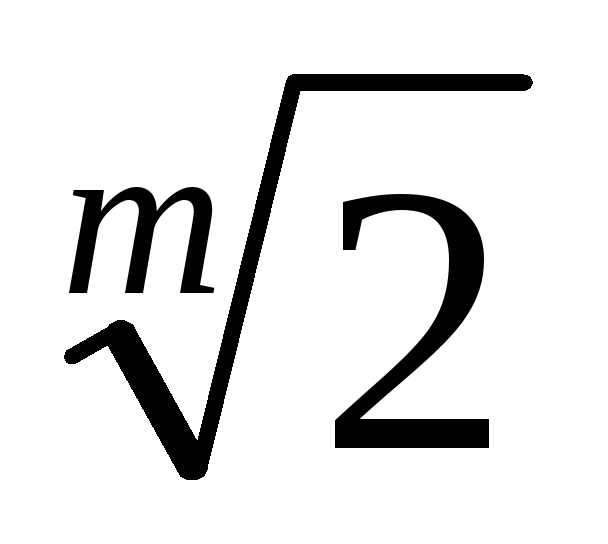

также частоты тонов музыкальной шкалы

. Если число ступенек между частотами

f 0 и 2f 0 (октава) обозначитьm,

то знаменателем прогрессии является

числоQ= .

А для исчисления размеров мы пользуемся

десятичной системой и, соответственно,Q=

.

А для исчисления размеров мы пользуемся

десятичной системой и, соответственно,Q= .

.

На интересные свойства рядов предпочтительных чисел указано в работе (например, свойство равенства крайних и средних сумм). Там же приведены впечатляющие примеры из естествознания, подтверждающие связь этих чисел с упорядоченными последовательностями некоторых наблюдаемых в природе величин. Все сказанное позволяет сделать вывод: ряды предпочтительных чисел отражают глубокие закономерности, присущие явлениям природы.

Итак, нормальные

линейные размеры в диапазоне 0,001 до

20000 мм построены на основании рядов

предпочтительных чисел (рядов Ренара),

являющихся геометрическими прогрессиями

со знаменателями Q

=

(см.

табл. 1). Число в обозначении ряда указывает

количество членов прогрессии в десятичном

интервале.

(см.

табл. 1). Число в обозначении ряда указывает

количество членов прогрессии в десятичном

интервале.

В отдельных случаях требуются округления чисел из приведенных выше рядов. Так появились ряды первого и второго округлений R / и R // . Например, числа 1,5 и 6,0 из ряда R // 5 используют вместо соответствующих им чисел 1,6 и 6,3 ряда R5.

Действительный размер физической величины (ФВ) – тот, который установлен измерением с допустимой погрешностью. [Значение истинного размера не известно, хотя он существует].

Когда мы измеряем величину емкости конденсатора или, например, величину напряжения на клеммах электрической батареи с помощью соответствующего цифрового прибора, то просто считываем с его табло высвечиваемые показания. Аналогично происходит измерение веса, частоты импульсов, да и большинства других ФВ.

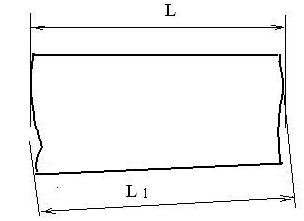

Для линейного размера (длины, диаметра, высоты и др.) определение его действительного значения сложнее, чем для других величин. Дело в том, что элементы деталей – объемные тела, форма которых неидеальна. Это можно проиллюстрировать на следующем рис. 2. Какой из указанных размеров можно считать действительной длиной показанного здесь бруска?

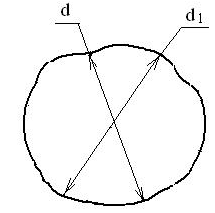

Такая же неоднозначность проявляется и в определении диаметра вала, казалось бы круглого, но в действительности неправильной формы (рис. 3).

В определении действительного размера элемента детали внимание обращено к соединению двух элементов:охватываемого (условно «вала») и охватывающего («отверстия»), то есть в даваемом далее определении «заложена» идея действующего в сопряжении размера рассматриваемого элемента.

Действительным размером отверстия или вала считается размер сопрягаемой детали идеальной геометрической формы, прилегающей к поверхности рассматриваемого элемента без зазора.

Хотя идея определения действительного размера элемента по прилегающему цилиндру в принципе верна (именно этот размер будет «участвовать» в образовании посадок), на практике реализовать ее (данную идею) трудно: нет надежного и простого способа измерения размера идеального прилегающего элемента .

Все действительные размеры должны быть ограничены предельными размерами .

В принципе, вся проблема нормирования точности любых размеров заключается в необходимости указать изготовителю (а затем и контролеру) два предельно допустимых значения размера (ФВ, элемента детали), при выходе за которые изделие становится негодным:

D min ≤ D д ≤ D max ;

C min ≤ C д ≤ C max …

На практике было бы очень неудобно при оформлении чертежей пользоваться непосредственно значениями предельных размеров. Для упрощения чертежей введены предельные отклонения от номинального размера: верхнее (error super ) и нижнее (error inner ) , обозначаемые ES, es и EI, ei для отверстия и вала соответственно.

Эти отклонения определяются по формулам:

ES = D max – D; es = d max – d; (1.3)

EI = D min – D; ei = d min – d. (1.4)

Таким же образом вводится действительное отклонение:

E д = D д – D; e д = d д – d. (1.5)

Допуск, поле допуска

Мера точности размера – его допуск ( Tolerance ) . Допуск (он обозначается Т) есть разность между предельными размерами (наибольшим и наименьшим):

T D = D max – D min . (1.6)

Данное определение допуска применимо не только к линейным или угловым размерам, но и к размерам любых других ФВ. Например, если речь идет об индуктивности дросселя L, то формула (1.6) записывается в виде:

T L = L max – L min .

Более широкое, нежели «допуск» понятие – «поле допуска». Вообще термин «поле» обозначает часть плоскости или пространства, где действует что-либо (например, на проводник с током в магнитном поле действует определенным образом направленная сила, на футбольном поле действуют правила игры в футбол). Входящие в поле допуска значения действительных размеров (равно как и отклонений) являются допустимыми и соответствуют годной детали.

Согласно известному определению , поле допуска – стандартизованный интервал, в который должно включаться поле рассеивания действительных размеров годных деталей .

Другое определение поля допуска обращено к его графическому изображению в виде прямоугольника, ограниченного сверху и снизу линиями предельных размеров.

А именно: поле допуска - зона, ограниченная наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно линии номинального размера (рис.4).

Литература

Вейль Г. Симметрия. – М.: Наука, 1968.

Файнерман И.Д. Закономерность рядов предпочтительных чисел // Стандарты и качество. – 1989. - №1 - с. 13 – 15.

Шилов Г.Е. Простая гамма. Устройство музыкальной шкалы. - М.: Наука, 1980.

Марков Н.Н. Метрологическое обеспечение в машиностроении. – М.: «Станкин», 1995.

Дунин-Барковский И.В. Взаимозаменяемость, стандартизация и технические измерения. – М.: Издательство стандартов, 1987. - 352 с.

Белкин В.М. Допуски и посадки (Основные нормы взаимозаменяемости). – М.: Машиностроение, 1992.- 528 с.